Tecnología

Recientes desarrollos y tendencias en el procesamiento de grasas y aceites.

Por Ken CarlsonNov 24, 2008, 08:12

La tecnología para procesar grasas y aceites se mantiene fundamentalmente igual desde hace más de diez años, de tal manera que el único factor relevante es el enfoque hacia el biodiesel. Los subsidios y el rápido incremento en la demanda de este combustible, derivado de aceites y grasas al menos parcialmente refinados, con toda seguridad dará impulso a nuevas investigaciones orientadas hacia el desarrollo de procesos más eficientes.

Cuando se me solicitó escribir un artículo corto para la revista Inform de la AOCS sobre el tema arriba expuesto, mi primer pensamiento hacia mí mismo fue, “Ya hice esto hace unos pocos años”. Realmente esto fue en la revista de Diciembre de 1991 (Inform 2:1034-1060, 1991). El tiempo pasa volando.

De cualquier forma, después de re-leer el artículo, mi conclusión es que, en gran parte, todavía es válido. (Nota del editor: Busque el artículo de referencia en la página web: www.aocs.org/press/inform). El único factor solamente relevante es el enfoque hacia el biodiesel impulsado por los subsidios. Como el biodiesel es derivado de grasas y aceites por lo menos parcialmente refinados, el rápido incremento de la demanda podría ayudar a impulsar nuevas investigaciones sobre formas más eficientes en procesamiento de aceites y grasas.

De otra manera, el negocio de la refinación es una industria en su fase madura y los desarrollos de “gran magnitud” son raros. En lugar de eso, la industria continúa siendo conducida por la consolidación y especialización y el siempre creciente enfoque en minimizar costos y maximizar las utilidades a corto plazo. Esto, combinado con el aumento de competencia de proveedores regionales, ha dado como resultado que varios de los bien conocidos proveedores globales pioneros de equipos de proceso hayan tenido que cerrar sus negocios. Aún más, los proveedores de equipos que quedan, todavía no están inclinados a invertir en investigación costosa para desarrollar nuevas tecnologías. Así es que, no es sorprendente que no hay muchas novedades que reportar. La mayor parte de desarrollos y mejoras han sido en los campos de instrumentación y tecnología de control y en los análisis químicos automatizados. Si ha habido, por supuesto, algunos desarrollos notables y tendencias que vale la pena mencionar de acuerdo al siguiente sumario:

General: Las plantas han aumentado su tamaño y capacidad. Las refinerías de aceites convencionales típicamente procesan ahora por lo menos 1000 toneladas métricas por día (TPD) de aceite con algunas de ellas llegando a más de 3000 TPD en líneas múltiples. Las refinerías aisladas son típicamente rentables ahora solamente en mercados que dependen de aceite importado o tienen un molino de aceite cercano. Plantas más pequeñas sobreviven en nichos de mercado tales como grasas para confitería, organismos genéticamente modificados (GMO) y aceites no GMO, y otros aceites especiales así como a través de ventajas regionales. Aún en esto, los procesadores globales continúan observando y pueden competir si hay suficientes oportunidades por el volumen o por las utilidades.

Los aspectos nutricionales de los aceites y grasas han llegado a tener una mayor importancia. Los viejos temores sobre las grasas “tropicales” y las grasas saturadas han sido básicamente reemplazados por los temores acerca de las grasas trans. Como resultado, la hidrogenación

parcial de los aceites líquidos de semillas, está siendo reemplazada por la mezcla de aceites líquidos con grasas naturalmente saturadas (el anteriormente “malo” aceite de palma) o grasas totalmente hidrogenadas combinadas con interesterificación y fraccionamiento.

Aún para aceites líquidos, la limitación sobre los trans (ahora abajo del 1%) ha forzado algunos cambios para el proceso de deodorización. También hay una demanda creciente para más antioxidantes naturales en los aceites procesados, lo cual significa el cambio de condiciones de proceso.

El manejo de aceites líquidos ha sido mejorado. Muchos procesadores están ahora usando tanques de acero inoxidable para almacenar aún los aceites crudos, así como también usando nitrógeno para protección contra la oxidación.

Las presiones mayores sobre condiciones ambientales han resultado en el mejor manejo de los efluentes del proceso y mayores incentivos para la práctica de la refinación física y el usar sistemas refrigerados para la generación de vacío.

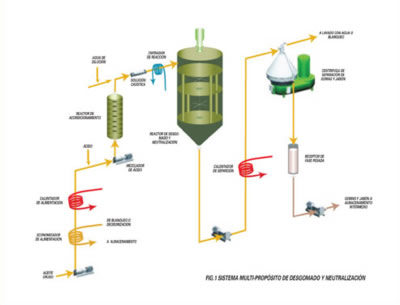

Desgomado y neutralización: El desgomado con agua es casi exclusivamente usado en conexión con la producción de lecitina. En algunos casos es también usado para minimizar la cantidad del crecientemente impopular efluente del soapstock como resultado de la neutralización. Métodos mejorados de desgomado ácido casi siempre se asocian con la refinación física o los pretratamientos para la producción de biodiesel.

Existen dos nuevas técnicas de desgomado ácido que aún tienen que ser generalmente aceptadas y puestas en práctica. Una es el desgomado enzimático, el cual ofrece promesas en lo concerniente tanto a la calidad del aceite (bajo contenido de fósforo residual) como a mayores rendimientos. Los factores restrictivos son el costo de las enzimas y el muy largo tiempo de retención (hasta de 6 horas). La otra técnica es el Proceso de Refinación Orgánica patentado (ORG) siglas en Inglés de “Organic Refining Process”, el cual cuando se aplica a aceites crudos de semillas oleaginosas es altamente efectivo. El factor restrictivo de este proceso es el costo de la licencia para operarlo.

El proceso de filtración por membrana que ha sido investigado por largo tiempo todavía no alcanza su etapa comercial pero según algunos reportes puede pronto estar listo para el mercado. Un procesador global está supuestamente ya usando este proceso.

En cuanto a la neutralización, el método “Long Mix” para procesar aceites de semillas esta siendo cada día más usado. El resultado de este proceso típicamente logra que los aceites neutralizados tengan menores niveles de fosfátidos y jabón. Esto, a su vez, permite la eliminación de la etapa de lavado con agua, ya que el jabón residual puede ser eliminado más económicamente por sílica que absorbe el jabón en el blanqueo.

Las diferencias prácticas entre los sistemas de desgomado y neutralización son mínimas. Por esta razón muchos sistemas se diseñan ahora para facilitar ambas operaciones con el uso de reactores diseñados a mayor escala para manejar los tiempos de retención más largos requeridos en el desgomado.

En los casos cuando la neutralización se lleva a cabo y no se puede disponer del jabón (soapstock) resultante, la técnica de usar hidróxido de potasio en lugar de hidróxido de sodio como reactivo (patentado por Daniels) ha recibido mayor atención. Esto permite que al acidular el jabón se produzca el acidulado ó aceite ácido mientras que la fase acuosa resultante puede ser usada como fertilizante.

Una de los aspectos más importantes del desgomado y la neutralización es la técnica para mezclar los reactantes con el aceite. Nuevos y mejorados mezcladores de alta fricción para este propósito han sido introducidos por algunos proveedores tales como IKA (Staufen, Alemania, también globalmente), Silverson East (Longmeadow, Massachussets, USA, con oficinas localizadas globalmente) y Alfa Laval (Lund, Suecia, y oficinas en todo el mundo).

Para la principal pieza de equipo en cualquier sistema de desgomado o neutralización, la separadora centrífuga, los dos proveedores más importantes (Alfa Laval y Westfalia, Alemania, con oficinas en todo el mundo) actualmente tienen máquinas capaces de manejar 1,500 tons/día o más. Estas máquinas están equipadas con sistemas automatizados para ajustar la posición de la interfase entre el aceite y la fase pesada separada (gomas o jabón) dentro de la máquina. Esta característica ha ayudado a reducir los costosos incidentes de mezclado de las fases (“break-over”) donde el valioso aceite se descarga con la fase pesada (jabón, “soapstock”).

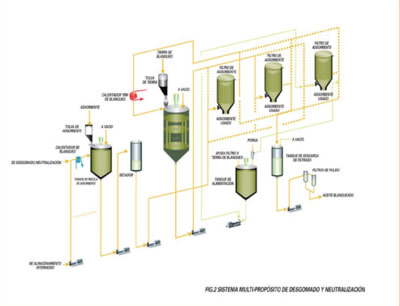

Blanqueo: Existen dos métodos “nuevos” que están ganando rápidamente aceptación en la industria. El primero es el uso de adsorbentes especiales (sílica) que específicamente apuntan a los jabones, fosfátidos y trazas de metales. La sílica se introduce (mezclada con el aceite) antes de la adición de tierra de blanqueo. Como resultado la cantidad de tierra de blanqueo se reduce, ya que su función principal se requiere entonces para eliminar los cuerpos coloridos. En el caso del pre-tratamiento para el biodiesel, la tierra de blanqueo puede ser eliminada completamente ya que la reducción de color no es un requerimiento. La principal ventaja de usar sílica es que también puede eliminar la necesidad del lavado con agua en el proceso previo de neutralización.

El segundo “nuevo” método es el reuso de la tierra de blanqueo usada. Ha siso reconocido por largo tiempo que la tierra de blanqueo usada descargada de los filtros aún conserva actividad. La idea de tomar ventaja de lo anterior fue comercializada primero por OHMI de Magdeburg, Alemania. En estos días, hay varios diferentes métodos que están siendo utilizados. Una forma simple es operar con dos etapas de filtración. La primera etapa consiste en pasar el aceite inicialmente a través de un filtro que ya ha sido usado y se ha llenado a capacidad con la tierra de blanqueo. Cuando se ha usado sílica, el filtro también se usa para remover la sílica antes de añadir la tierra de blanqueo. El aceite pre-filtrado se trata entonces con la tierra de blanqueo y se filtra según la práctica normal, con la diferencia entonces que el consumo de tierra de blanqueo se reduce tanto como 50%.

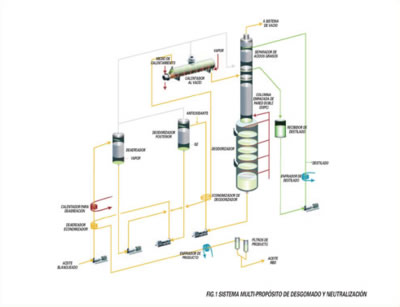

Deodorización: Una tendencia mayor en este campo es el uso cada vez más frecuente de tecnología de columnas empacadas para reducir el consumo de energía. El diseño está ahora ampliamente aceptado no solamente para el aceite de palma de alta acidéz pero también para aceites de semillas oleaginosas. Los viejos temores de calidad sub-estándar y columnas tapadas han sido finalmente todos eliminados. En la actualidad, varios cientos de sistemas están en operación alrededor del mundo, la mayor parte de ellos entregados por Alfa-Laval, quien ha promovido agresivamente esta tecnología.

Un concepto relativamente nuevo, introducido por DeSmet ( Bruselas, Bélgica, y globalmente), es un deodorizador continuo “todo en uno” que básicamente incorpora todas las operaciones de deodorización, i.e., deaereación, calentamiento, arrastre de vapor, deodorización, blanqueo por calentamiento, recuperación de calor, enfriamiento y lavado de vapores en un solo tanque. Esto ha sido solo previamente practicado en sistemas semi-continuos. El diseño también permite plataformas de soporte de servicio directamente del equipo mismo.

Otro desarrollo que está ganando aceptación es la práctica de la “Post Deodorización” en lugar del enfriamiento continuo bajo vacío. La técnica se emplea para minimizar el consumo de energía por el uso de intercambiadores de calor de placas de alta eficiencia para la recuperación de calor. El sabor del producto (normalmente asociado con el enfriamiento del aceite bajo vacío mientras está agitado con vapor) se asegura exponiendo el aceite pre-enfriado y deodorizado a vacío total y agitación en un tanque separado u otra sección del mismo deodorizador.

El impulso para reducir el consumo de energía y el efluente tanto como operar a presiones absolutas más bajas ha aumentado grandemente el atractivo de los sistemas refrigerados de vacío. Más de la mitad de las nuevas y más grandes facilidades de proceso en Europa y Norte América emplean esta tecnología. El uso de bombas centrífugas “enlatadas” para asegurar el riesgo cero de contaminación de aire a altas temperaturas está aumentando. Aún más, nuevas versiones y con precios más económicos para operar a más bajas temperaturas reemplazarán muchas aplicaciones que actualmente dependen de bombas de mantenimiento intensivo con sellos mecánicos.

Desencerado (winterización): Con plantas cada vez más grandes, el método de pre-desencerar aceites de alto contenido de ceras por medio de desgomado en frío o lavado en frío ha ganado nuevos atractivos. Esto permite, que flujo abajo, la filtración de “pulido” en frío se realice en filtros relativamente más pequeños y con pérdidas promedio más bajas.

Hidrogenación: El factor trans ha reducido fuertemente la práctica de la hidrogenación parcial, especialmente en países desarrollados. En lugar de eso, aceites naturales de más alto punto de fusión están siendo usados, o los aceites son totalmente hidrogenados y entonces se mezclan o interesterifican con otros aceites.

Lo anterior es complejo y puede aumentar el costo de procesamiento total y al mismo tiempo complicar las formulaciones para minarinas, mantecas y margarinas etc. Así, aún hay interés en modificar el proceso de hidrogenación parcial para reducir los trans (los que tradicionalmente han sido tan altos como 25%). Los fabricantes de catalizadores están, por lo tanto, trabajando en nuevos catalizadores con baja generación de trans. Una Empresa Sueca, Härröd Research, basada en Göteborg ha creado un nuevo proceso que promete menos de 2% trans en un aceite de soya parcialmente hidrogenado. Esto debiera ser de gran interés, pero puede ser estorbado por los temores de mercadotecnia debido a tener que mencionar la palabra “hidrogenado” en la etiqueta del producto.

Interesterificación: Como se ha mencionado, este proceso está cada vez siendo más aplicado para compensar la inhabilidad de fabricar productos previamente manufacturados a través de la hidrogenación parcial. El método más común usado históricamente, “interesterificación al azar”, “interesterificación química”, basado en un catalizador químico, está siendo desafiado por el método enzimático promovido por Bagsvaerd, NOVO basado en Dinamarca y De Smet. Este nuevo método seguramente aumentará en popularidad, por lo menos para las operaciones a mayor escala.

Fraccionamiento: Los factores trans arriba mencionados combinados con el crecimiento de producción y uso de aceite de palma ha aumentado grandemente la importancia de este proceso. El método aún favorecido todavía es el “Fraccionamiento en Seco”, el cual depende del enfriamiento controlado de lotes del aceite seguido por la separación de la estearina cristalizada en filtros de membrana. En los últimos pocos años nuevos filtros de alta presión han sido introducidos que han ayudado a aumentar la eficiencia de separación. Una tecnología alternativa, que depende del uso de centrífugas para la separación de la oleína y la estearina, ha sido introducida por Westfalia. Tiene ligeramente menor eficiencia comparada con los filtros de alta presión, pero tiene algunas otras ventajas que la hacen atractiva en algunos casos especiales.

En Conclusión: Este artículo cubre algunos de los tópicos principales que actualmente están siendo considerados por la Industria. Existen desarrollos adicionales y tendencias que han sido impulsadas tanto por procesadores como por proveedores de equipos de proceso que no se mencionan aquí. Muchos de estos son presentados y tratados en las diferentes convenciones de la industria alrededor del mundo.

En Conclusión: Este artículo cubre algunos de los tópicos principales que actualmente están siendo considerados por la Industria. Existen desarrollos adicionales y tendencias que han sido impulsadas tanto por procesadores como por proveedores de equipos de proceso que no se mencionan aquí. Muchos de estos son presentados y tratados en las diferentes convenciones de la industria alrededor del mundo.

Ken Carlson ha sido Director Técnico para las operaciones de aceites y grasas en Crawn Iron Works en Minnesota, USA. El inició su carrera en 1973 con Alfa-Laval en Suecia y estuvo asociado con Crawn desde 1993. Ha ocupado posiciones en gerencias técnicas, regionales y comerciales y también ha operado su propio negocio de consultoría RBD Technologies. Ha escrito varios artículos para la revista INFORM así como ha sido el autor de un capítulo sobre deodorización en el Bailey´s Handbook. Se le puede localizar en [email protected]